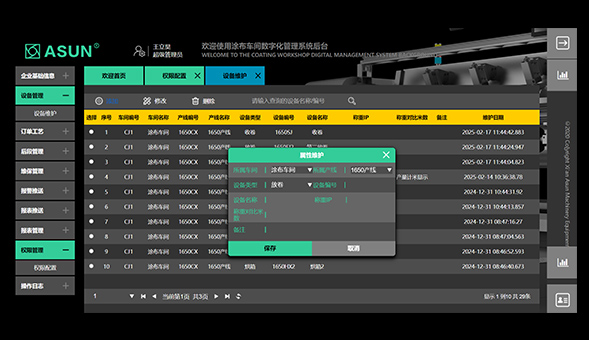

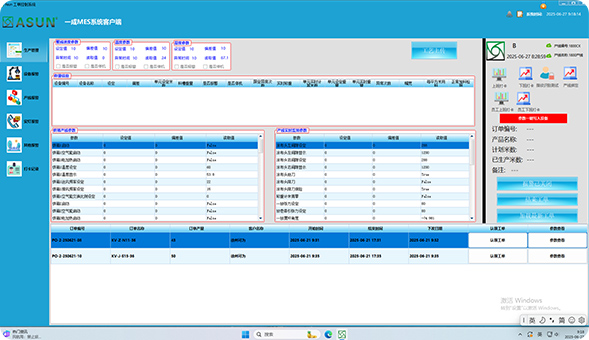

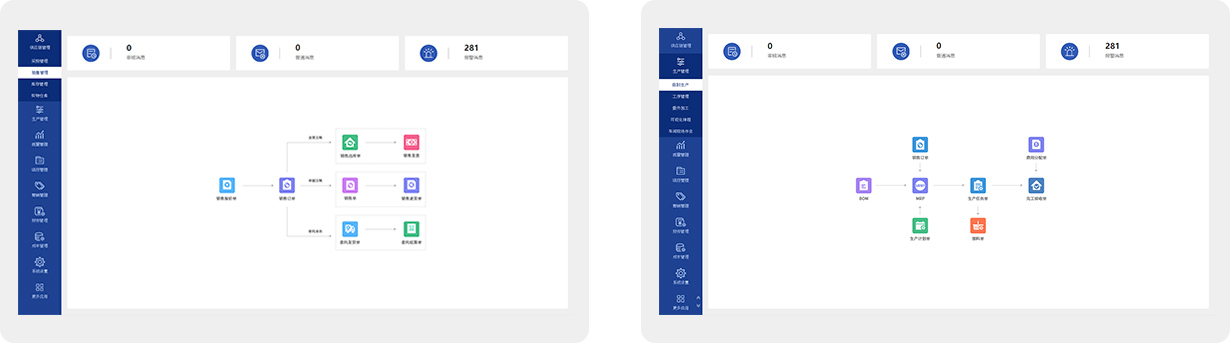

智能涂布工厂通过整合MES(生产执行)、ERP(资源规划)、CRM(客户管理)三大系统内核,打通从销售订单智能转化、柔性排产优化、工艺参数协同、生产线实时联动、仓储物流精准调度到后道品控的全价值链。系统深度适配涂布工艺特性,与涂布产线等设备实现毫秒级数据同步,配合AI驱动的问题检测与工艺自优化模块,动态调控优化涂布工艺参数核心参数。通过多维数据融合分析,系统可自动评判当前实时生产情况,从而提升产品的质量,降低材料损耗,同步构建涵盖人效、能耗、设备OEE的智能分析看板,将生产透明度和决策响应速度提升50%,助力企业实现从传统制造到智能制造的跨越式升级。

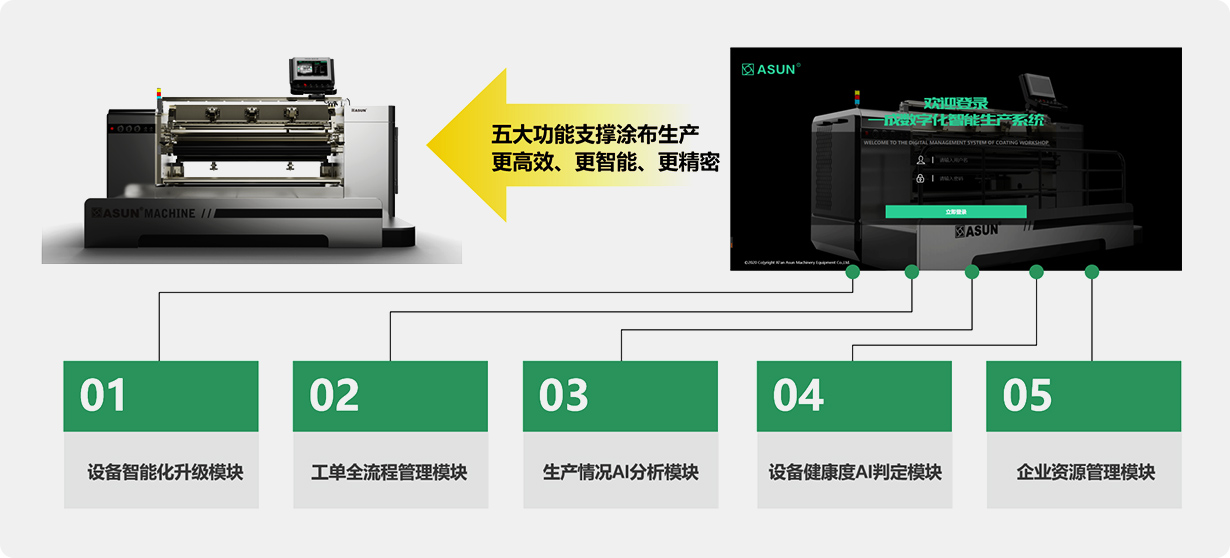

智能涂布工厂核心分为五大功能模块:

【1】首次部署系统时,工程人员会与客户技术人员配合,根据客户公司产线情况并结合所生产产品的工艺要求,定制化的将需要监测分析的各个涂布单元点位配置入系统做到针对性部署;

【2】对于老旧设备和不具备物联网技术的设备,利用物联网技术,进行全方位升级改造,使设备具备智能化的条件。

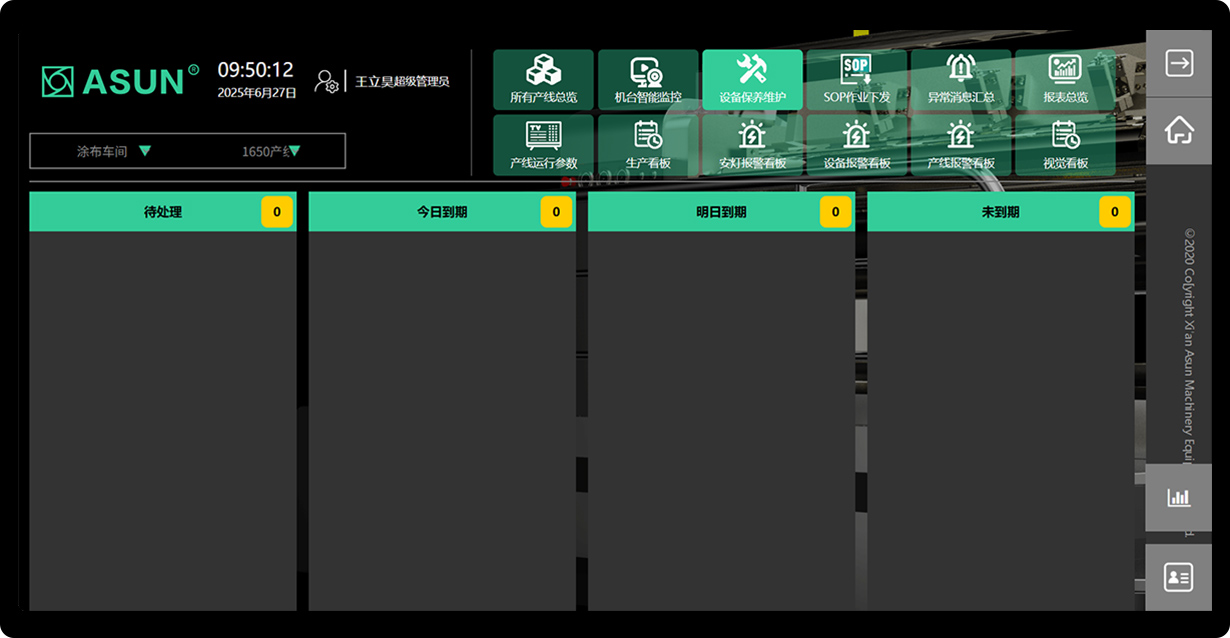

一键下发工单到产线,系统控制各个涂布单元,按照既定的工艺条件自动调整到位,一键开机

【1】生产过程中,未经授权不能私自更改工艺路线,确保严格遵循工艺要求执行生产; 【2】设备互联,生产工艺智能上报,利用AI技术,不断规范优化工艺,智能规范出每个产品的最优工艺路线,形成数字化工艺档案库; 【3】根据产品既定工艺路线,监测分析生产过程,不限地点、实时掌握生产情况; 【4】发现问题,系统通过多种渠道自动反馈,及时止损

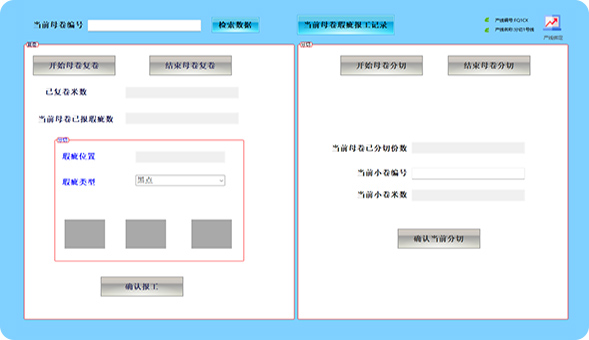

后段管理功能:将复卷/分切过程,通过系统进行严格监测,配合自研的瑕疵在线检测设备,精准识别问题位置,实时自动报工,为后段处理提供准确依据。系统也会自动将详细信息记录在案,方便追溯。

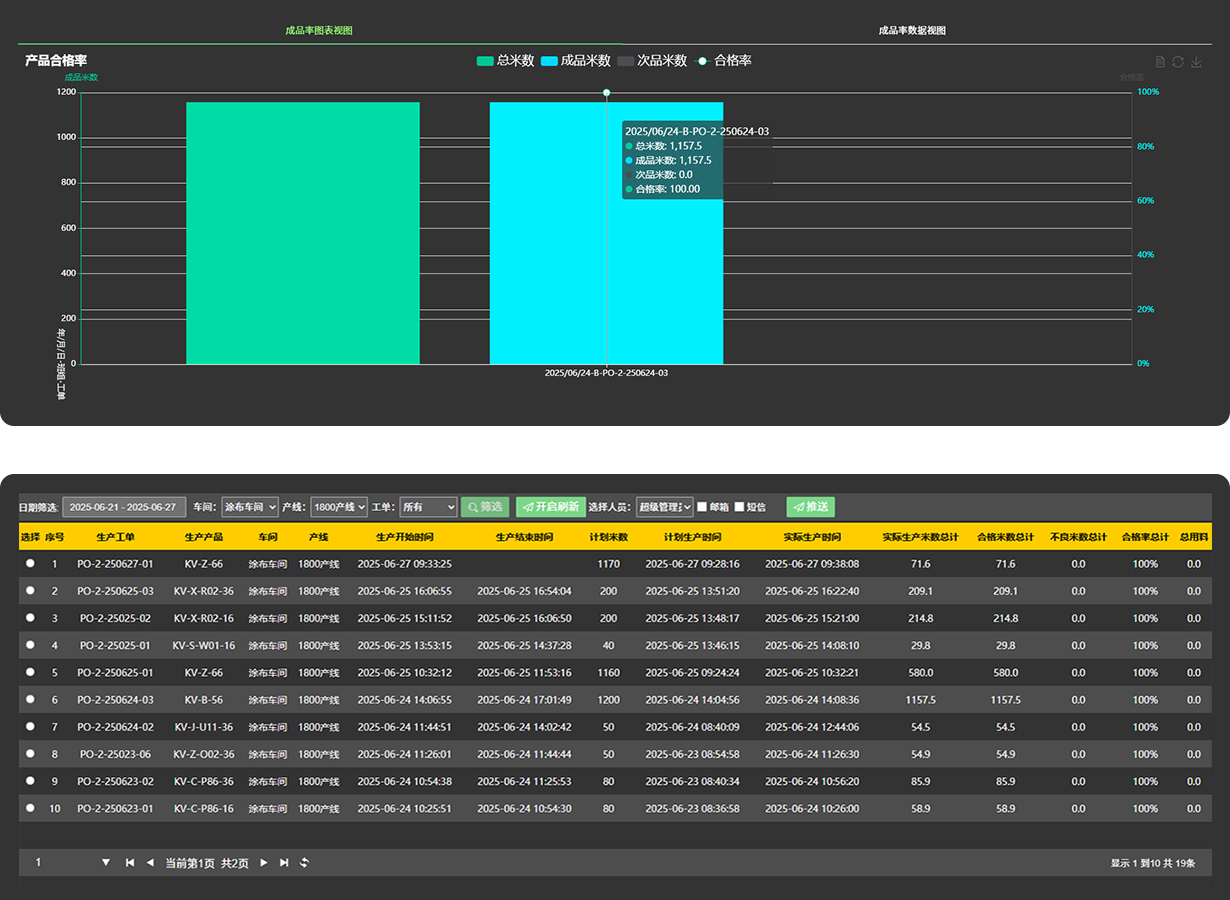

【1】内置AI分析算法,生产情况自动判断汇总,报表自动生成, 定时分类上报各部门,包含产量、损耗、 产线/班组运行效率、能耗成本等信息全部呈现,便于成本核算以及人员管理;

【2】历史报表一键导出,便于追溯

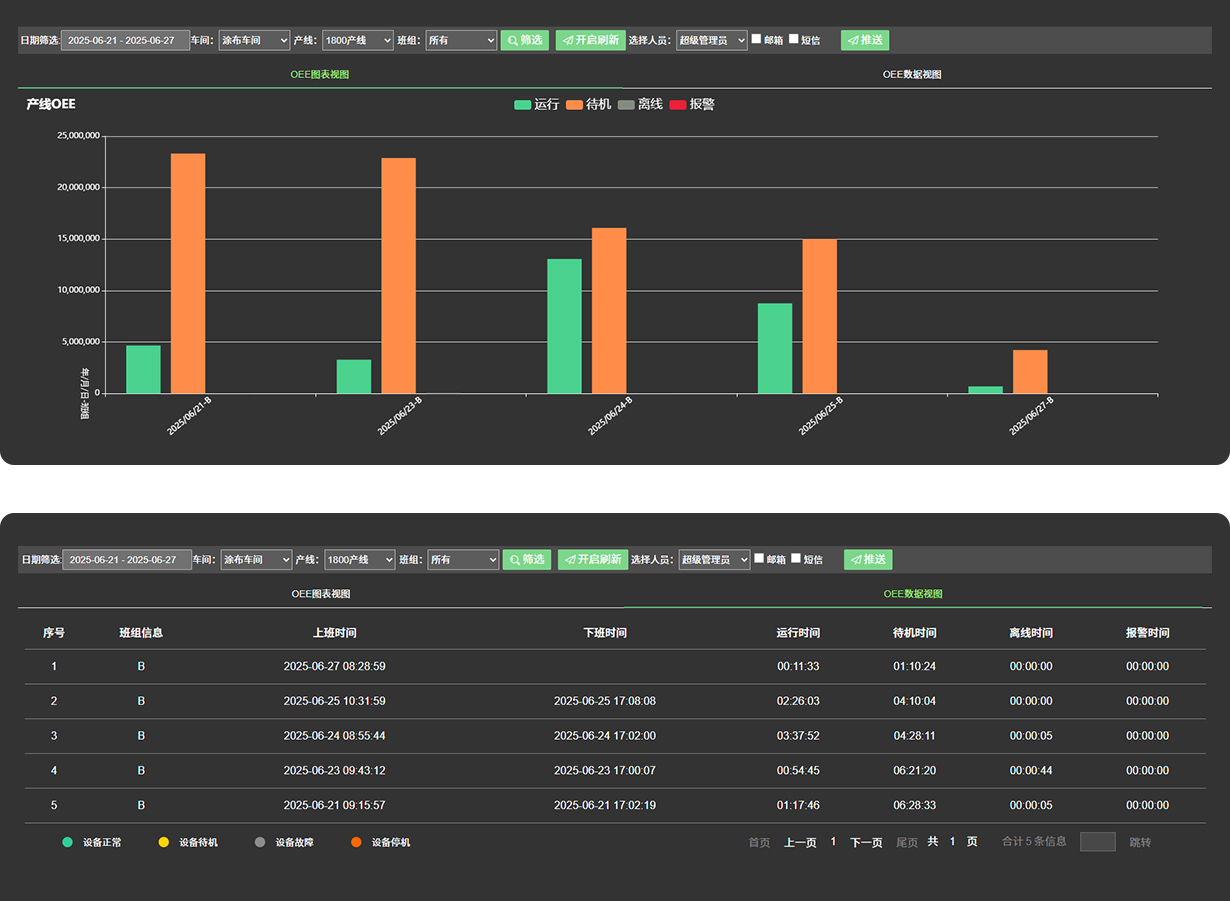

每个班组的设备运行状态、运行时间等信息实时汇报显示。

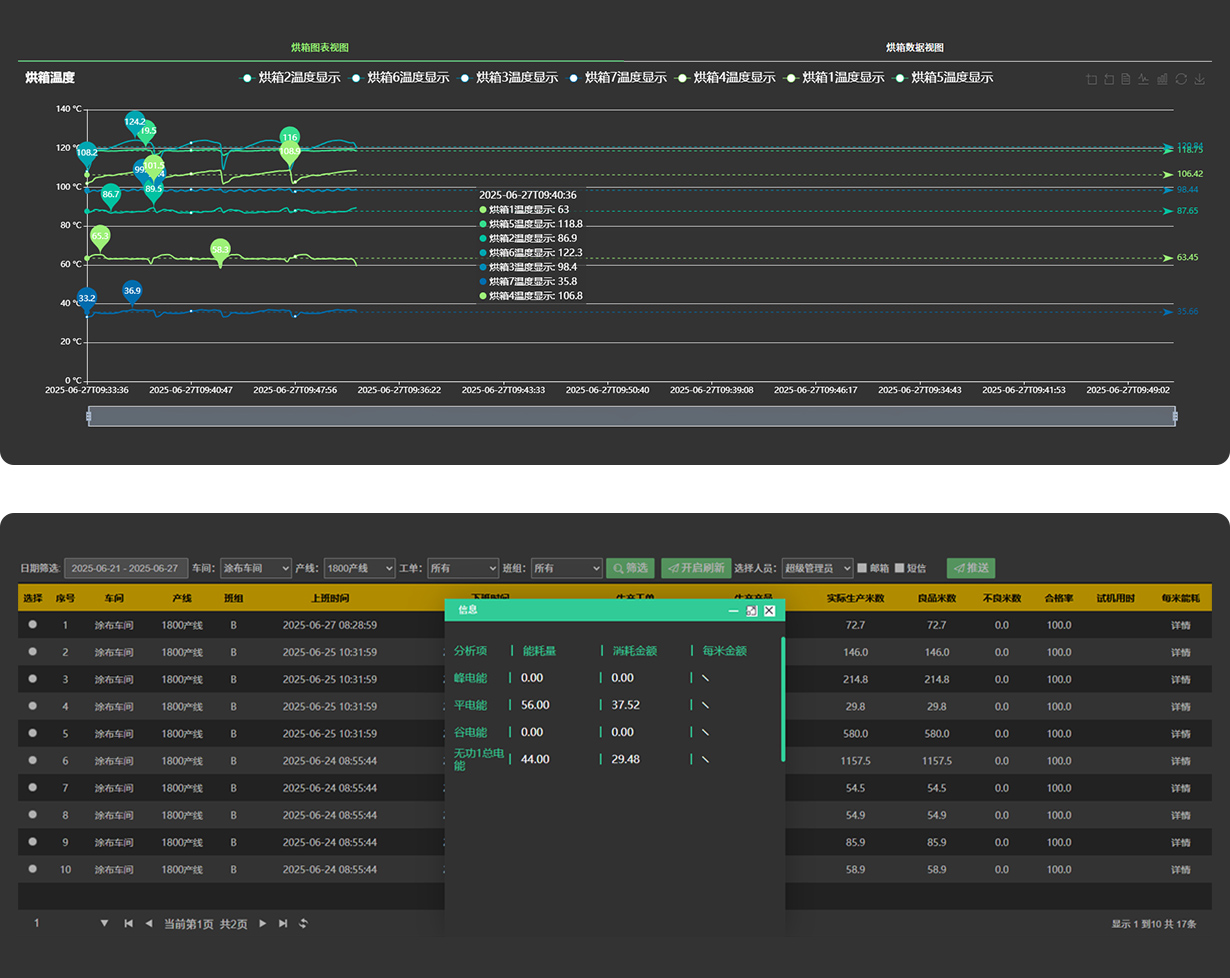

【1】烘箱温度实时显示

【2】能耗量、消耗金额统计及峰、谷电能消耗情况分析统计

所有数据分析点支持灵活自定义,可根据企业实际需求进行报表定制化,适配企业各类实际应用场景。

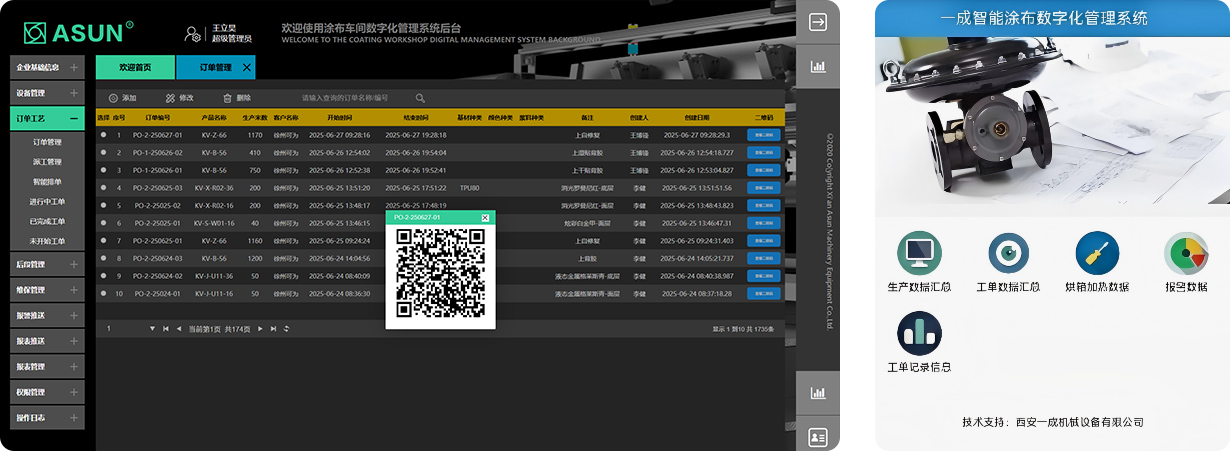

订单实时进度把握,客户可通过手机端扫描二维码,实时掌握生产进度,提升企业软实力,再无后顾之忧。

系统可预设各设备保养周期,系统也会对各设备健康度进行AI实时分析,提前预警,自动精准推送保养明细给负责人,并记录保养完成情况,避免影响生产。

一成智能涂布工厂集成ERP/CRM核心功能,并针对涂布行业做针对性适配研发,实现智能客户管理、进销存管理、质量管理、仓储管理,打通企业多端数据链,实现全流程数字智能化办公,达到一体化管理目的。

系统分权分域的权限管理功能,企业主,生产经理,技术经理,一线工人按需开通系统权限,互不干扰,确保企业数据安全的同时,还能做到所有操作记录后台可查,便于后期问题定责。

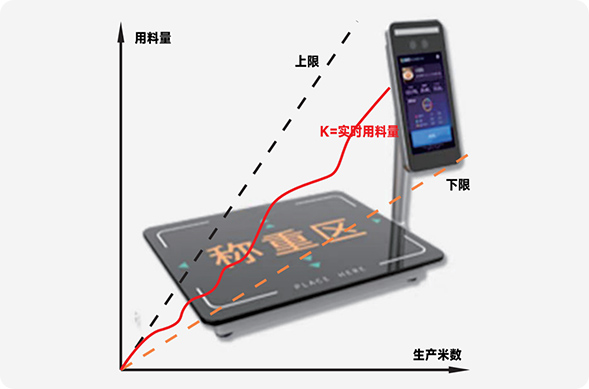

上料位置处加装自主设计的克重传感器,通过自建算法,比对实时用料消耗和生产产品米数的关系,从而核算实时涂布量是否符合既定工艺要求,结合一成智能涂布工厂系统,发现问题,及时反馈调整,从源头精准把控涂布量,避免生产废品,造成内耗。

通过加装自主研发的在线测厚模块,实时测量涂布的均匀度,结合一成智能涂布工厂系统,及时反馈精准调节涂布间隙核心参数,实现涂布厚度的自动跟踪与闭环控制。

通过加装自主研发的表面缺陷检测模块,在线实时检测产品的表观情况,发现例如气泡,脱线,划痕等瑕疵后,结合一成智能涂布工厂系统,及时反馈调整,减少浪费。

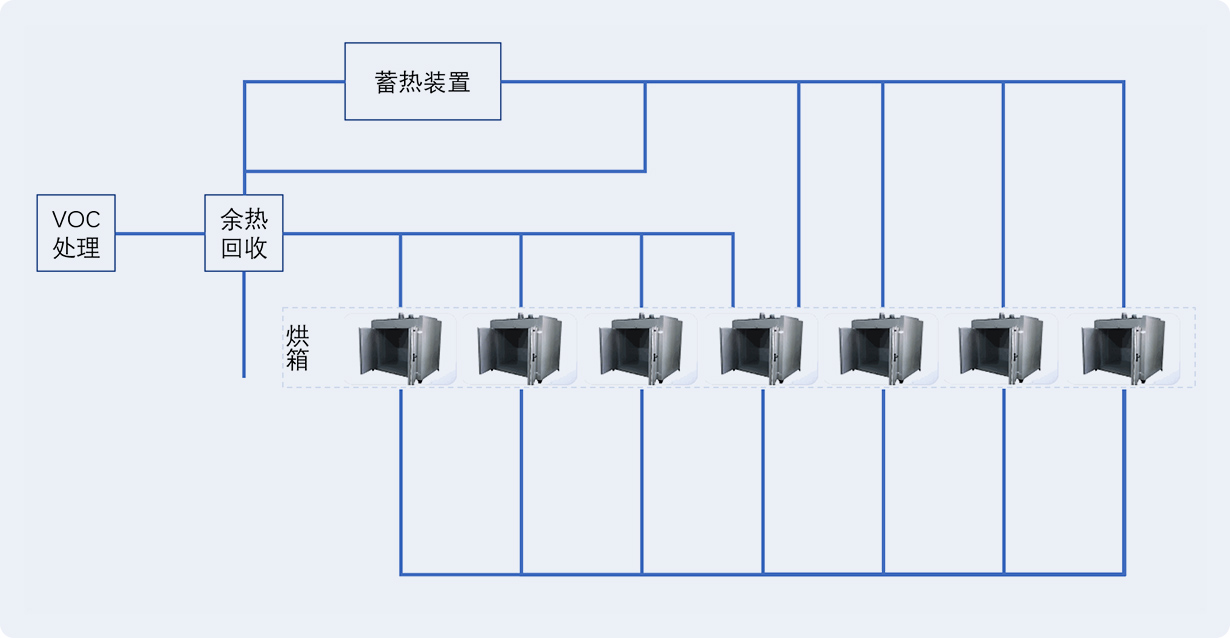

电蓄热系统主要由电蓄热锅炉、送风系统、末端使用系统、控制系统和余热回收系统组成。其中电蓄热锅炉为系统核心,利用夜间谷值低电费加热蓄热材料达到蓄热目的,供应白天用热需求,从而为企业降本。 【1】电蓄热设备—高比热容合金材质,加热核心,提供热能。 【2】一成智能涂布工厂控制系统: ◆自动设定蓄热指标,远程监测 ◆自动定量送给末端烘箱需要的热风 ◆自动满足末端烘箱的温度需求,精准控温 ◆自动控制排风量,充分利用剩余热量,减少能耗